پرینت سه بعدی FDM

- آخرین بروزرسانی: بهمن 28, 1402

- بدون نظر

پرینت سه بعدی FDM یکی از روش های ساخت افزایشی است که در آن از اکستروژن مواد ترموپلاستیک از یک نازل و اتصال لایه به لایه ی این مواد به یکدیگر، قطعه ی نهایی تشکیل می شود. در فرآیند پرینت سه بعدی FDM استاندارد، استفاده از ترموپلاستیک ها به عنوان مواد اولیه، وجه تمایز اصلی این روش نسبت به سایر تکنیک های اکستروژن مواد مانند پرینت سه بعدی بتن و یا پرینت سه بعدی مواد غذایی است.

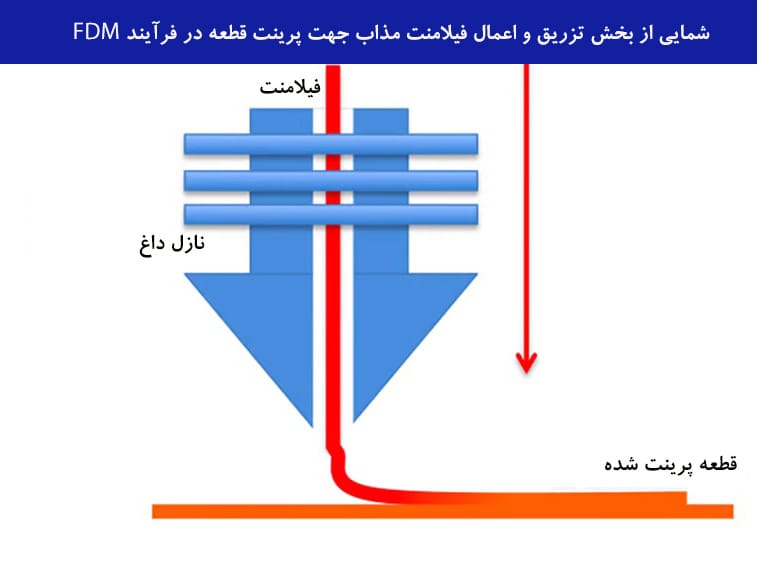

به طور خلاصه می توان گفت که یک چاپگر سه بعدی FDM معمولی، با تغذیه ی فیلامنتی از جنس پلیمر و ذوب نمودن این مواد از طریق یک نازل گرم شده و اعمال آن بر روی بستر دستگاه و ترکیب و اتصال این لایه ها بر روی یکدیگر، پرینت سه بعدی قطعه ی نهایی را انجام می دهد.

پرینت سه بعدی پلاستیک FDM به عنوان ساده ترین روش برای چاپ سه بعدی شناخته شده است. این روش بسیار در دسترس، کارآمد و محبوب است. پرینتر های FDM به طور قابل ملاحظه ای ساده تر از پرینترهای سه بعدی رزینی و در عین حال بسیار ارزان تر از روش های پودری مانند پرینتر SLS هستند.

در این مقاله به بررسی این روش پرینت سه بعدی پلاستیک خواهیم پرداخت و درخواهیم یافت که پرینتر سه بعدی FDM چگونه در بین سازندگان پرینترهای سه بعدی و علاقه مندان این حوزه به محبوبیت روز افزون رسید.

تاریخچه:

شاید باور نکنید اما با این که روش پرینت سه بعدی FDM محبوب ترین روش ساخت افزایشی است اما در عین حال اولین و حتی دومین روش پرینت سه بعدی نیست که اختراع شد.

اسکات کرامپ در سال ۱۹۸۹ یعنی دقیقا سه سال پس از ثبت اختراع روش استریولیتوگرافی یا همان روش پرینت سه بعدی SLA و یک سال پس از ثبت اختراع روش تف جوشی لیزری یا همان روش پرینت سه بعدی SLS در خواست ثبت اختراع روش پرینت سه بعدی FDM را ارائه داد. به این ترتیب، پس از آن اسکات کرامپ و همسرش لیزا یکی از شرکت های پیشرو در زمینه ی پرینترهای سه بعدی را بنیان نهادند. این شرکت Stratasys نام دارد.

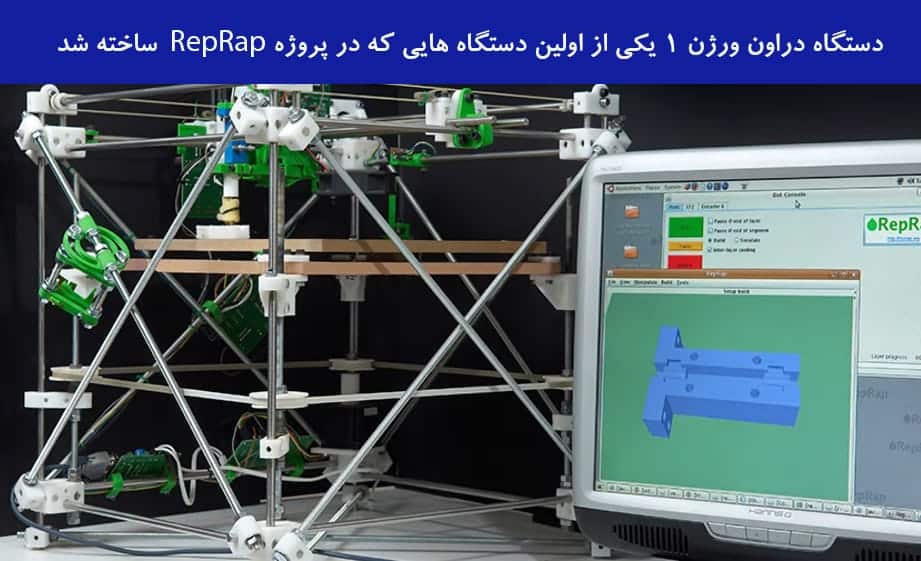

اما محبوبیت اصلی چاپگرهای سه بعدی FDM پس از آغاز به کار پروژه ی RepRap و تحت عنوان جایگزین Fused Filament Fabrication (FFF) در بین کاربران غیر تجاری محبوب شد. پروژه ی RepRap به عنوان یک پروژه ی آکادمیک در سال ۲۰۰۵ و توسط Adrian Bouyer در دانشگاه Bath و با هدف اولیه ی طراحی و ساخت دستگاه های خود تکثیر شونده آغاز به کار نمود.

هنگامی که در سال ۲۰۰۹ اعتبار ثبت اختراع FDM به پایان رسید چند نفر از مشارکت کنندگان در پروژه ی RepRap، شرکت جدید خود تحت عنوان Maker Bot Industries را تاسیس نمودند. این شرکت یکی از اولین شرکت هایی است که پرینترهای سه بعدی FDM را بر اساس پروژه ی RepRap مورد تجاری سازی قرار داد. سایر شرکت های مطرح در حوزه ی پرینت سه بعدی FDM نظیر MakerBot و Ultimaker نیز به همین شیوه و بر اساس پروژه ی RepRap چاپگرهای سه بعدی FDM را به بازار عرضه نمودند.

این شرکت ها و اشخاص زمینه را برای گسترش هرچه بیشتر بازار وسیع چاپ سه بعدی FDM فراهم نمودند تا همه ی مصرف کنندگان و علاقه مندان به این حوزه از آن بهره مند شوند.

پرینترهای سه بعدی FDM یا FFF عمدتا با اکسترود ترموپلاستیک های ذوب شده و اعمال لایه به لایه آن ها یک جسم سه بعدی را شکل می دهند. شاید این تعریف کمی مبهم به نظر برسد بنابراین ادامه ی متن را دنبال کنید تا جزییات بیشتری را از فرآیند پرینت سه بعدی FDM دریافت نمایید.

در بدو امر تکنولوژی FDM ساده به نظر می رسد. به طور کلی دو سیستم مجزا از هم ساختار پرینترهای سه بعدی FDM را شکل می دهند که یکی وظیفه ی ذوب، اکسترود و اعمال مواد را بر عهده دارد و دیگری مجموعه ی اکسترودر را به حرکت درمی آورد. در ادامه هر دو بخش را مورد بررسی قرار خواهیم داد.

نحوه ی کار کرد پرینترهای سه بعدی FDM:

پرینتر های سه بعدی FDM به وسیله ی اعمال لایه لایه ی مواد رشته ای ذوب شده بر روی یک بستر ساخت تا زمان تکمیل نهایی قطعه، کار می کنند. FDM مخفف واژه ی Fused deposition modeling می باشد. این فرآیند را FFF نیز می نامند که مخففfused filament fabrication است. علت دو نامگذاری مختلف برای یک فرآیند این است که واژه ی FDM یک برند تجاری ثبت شده توسط شرکت Stratasys به شمار می رود و جهت جلوگیری از یروز مشکلات حقوقی در مباحث تجاری از واژه ی FFF به جای FDM استفاده می شود. این فرآیند در سال ۱۹۹۲ توسط شرکت Stratasys اختراع شد و اولین پرینتر ارائه شده 3D modeler نام داشت.

FDM از فایل های طراحی دیجیتالی نظیر STL و OBJ و … پشتیبانی می نماید. این فایل ها توسط نرم افزارهای SLICER به زبان ماشین یا همان G-code تبدیل شده و در ماشین به فرامین حرکتی ابعادی تبدیل می گردند. مواد مورد استفاده در فرآیند FDM شامل پلیمر هایی نظیر ABS، PLA، PETGو … می باشند که به صورت رشته های فیلامنتی توسط نازل داغ دستگاه بر روی قطعات اعمال می شوند.

به طور کلی سیستم اکسترودر اعمال مواد را می توان به دو بخش اصلی تقسیم نمود : بخش تغذیه کننده و بخش تزریق کننده.

ترموپلاستیک های مورد استفاده در پرینت سه بعدی FDM اغلب به صورت رشته هایی به نام فیلامنت موجود هستند. بخش تغذیه کننده وظیفه ی تغذیه ی فیلامنت از قرقره ی فیلامنت به چاپگر سه بعدی را بر عهده دارد. سرعت تغذیه ی فیلامنت توسط بخش تغذیه کننده را جریان یا Flow می گویند.

بخش دیگر که بخش تزریق کننده نام دارد مسئول گرم کردن مواد پلیمری است به نحوی که این مواد بتوانند به خوبی از نازل دستگاه جریان یابند. این بخش شامل بلوک حرارتی، هیتر، هیت سینک و نازل است.

هر دو بخش تغذیه کننده و تزریق کننده باید به نحوی هماهنگ با هم کار کنند تا مواد پلیمری به خوبی و به نحو مناسبی موجب شکل یافتن قطعه شود.

بخش تغذیه کننده یا همان اکسترودرها بر دو نوع هستند:

-

مستقیم یا Direct:

در سیستم مستقیم یا Direct استپر موتور حرکت دهنده ی چرخ دنده ی اکسترودر که وظیفه ی تغذیه و به جلو راندن فیلامنت را بر عهده دارد بر روی مجموعه اکسترودر در نزدیکی نازل اکسترودر نصب می شود و همراه با حرکت نازل در راستای محورهای X و Y این مجموعه نیز حرکت می نماید.

-

غیر مستقیم یا Bowden:

در سیستم غیر مستقیم یا Bowden مجموعه ی تغذیه کننده یا همان اکسترودر در بخشی از شاسی یا بدنه ی دستگاه مستقر می شود و پس از راندن فیلامنت به جلو توسط یک شلنگ رابط به مجموعه ی نازل ارتباط می یابد.

مجموعه ی انتهایی اکسترودر که شامل نازل می شود نیز انواع مختلفی دارد مثلا اکسترودرهایی وجود دارند که لوله های کاملا فلزی دارند و می توانند دمای بالاتری را تحمل نمایند. نوع دیگر به جای لوله ی فلزی دارای یک بخش متشکل از شلنگ های PTFE هستند که اصطکاک فیلامنت و مجموعه ی تزریق را کاهش می دهد ولی در عین حال عموما دمای قابل تحمل آنها را تا حدود ۲۴۰ درجه ی سانتیگراد کاهش می دهند.

برخی از دستگاه ها نیز دو یا چند نازله هستند. یعنی می توانند دو یا چند ماده ی پلیمری مختلف را تزریق نمایند. مثلا در برخی موارد ساپورت های قطعات را از ترموپلاستی به نام PVA در نظر می گیرند. PVA در آب به راحتی حل می شود و به این طریق فرآیند زدودن ساپورت به آسانی صورت می گیرد. در این حالت یک اکسترودر، PVA تزریق می نماید و یک اکسترودر دیگر پلیمر اصلی مثلا PLA یا ABS را تزریق می کند.

انواع سیستم های حرکتی:

سیستم حرکتی یک پرینتر سه بعدی وظیفه ی حرکت دادن مجموعه ی تزریق و اعمال فیلامنت مذاب را بر عهده دارد. این سیستم ها انواع مختلفی دارند. عموما این سیستم های حرکتی مبتنی بر نیروی محرکه ی استپرموتورها و انتقال گشتاور توسط تسمه ها و مارپیچ هایی مانند لیداسکروها یا بال اسکروها می باشد. قطعات متحرک برروی راهنماهای خطی حرکت می نمایند.

سیستم حرکتی اکثر پرینترهای سه بعدی FDM غالبا کارتزین است که در آن موقعیت مجموعه ی اکسترودر با سه مختصات خطی X و Y وZ مشخص می شود. با این حال انواع محدودی از پرینترهای سه بعدی FDM نیز وجود دارند که از سیستم مختصات قطبی یا Polar بهره می برند که در آن از مقادیر خطی و زاویه ای برای موقعیت دهی مجموعه اکسترودر استفاده می شود.

پرینتر های سه بعدی کارتزین را از نظر سیستم حرکتی به چند دسته می توان تقسیم بندی نمود:

-

پرینتر های سه بعدی DELTA :

این پرینترهای سه بعدی از ریل های عمودی و سه بازوی کنترل شونده ی مستقل تشکیل شده است و حرکت توامان با هم این اجزا، باعث حرکت مجموعه ی اکسترودر و نازل می شود.

-

پرینترهای سه بعدی SCARA :

این نوع از پرینتر های سه بعدی FDM یکی دیگر از زیر مجموعه های دستگاه های کارتزین هستند که به کمک بازوهای افقی، حرکت در راستای محورهای X و Y را انجام می دهند.

-

پرینترهای با قابلیت حرکت مستطیل گونه :

مرسوم ترین انواع سیستم حرکتی کارتزین، همان چاپگرهای FDM با قابلیت حرکت مستطیل گونه است. این سیستم با بهره گیری از استپرموتورها و انتقال گشتاور تولیدی استپرموتورها توسط تسمه ها، پولی ها و اسکروها در راستای محورهای X،Y و Z به طور مستقیم حرکت می کنند. پرینترهای معروف به Core XY و i3 style و نیز XZ head از این دسته هستند.

اخیرا نوع جدیدی از چاپگرهای سه بعدی FDM به بازار عرضه شده است که در آن، قطعه بر روی یک تسمه نقاله پرینت می شود و به این ترتیب امکان پرینت قطعات بسیار بلند به صورت یک تکه را فراهم می آورد. از طرفی می توان چندین قطعه ی هم شکل را به صورت یکنواخت و با تعداد بسیار بالا تولید نمود.

مزایا و معایب پرینترهای سه بعدی FDM :

پرینترهای سه بعدی FDM نیز مانند هر دستگاه دیگری مزایا و معایبی دارند که در ادامه به آنها اشاره می نماییم.

مزایا:

-

قابلیت ساخت در هر ابعادی:

بر خلاف پرینترهای سه بعدی DLP، چاپگرهای سه بعدی FDM را به راحتی می توان تا هر اندازه ای بزرگ نمود. این در حالیست که بزرگ شدن ابعاد پرینت در پرینترهای FDM هزینه ی چندانی در بر ندارد و با صرف هزینه ای بسیار به صرفه می توان ابعاد چاپ آن ها را بزرگتر نمود.

-

هزینه ی پایین مواد اولیه :

فیلامنت های FDM در مقایسه با سایر مواد اولیه ی پرینترهای سه بعدی ارزانترین نوع مواد اولیه می باشد به ویژه در هنگامی که با روش هایی مانند SLS یا DLP مورد مقایسه قرار می گیرند.

-

تنوع مواد اولیه:

در روش FDM می توان از رده های گسترده ای از ترموپلاستیک ها به عنوان فیلامنت استفاده نمود. همینطور فیلامنت های ترکیبی مانند فیلامنت های با پایه ی ترموپلاستیک که با چوب، فلز، و … ترکیب شده اند، نیز در این روش مورد استفاده قرار می گیرند. این در حالیست که در سایر روش های چاپ سه بعدی چنین گستره ای از مواد اولیه به هیچ وجه وجود ندارد.

-

عدم نیاز به پس پردازش:

عموما قطعات حاصل از روش FDM نیاز چندانی به پس پردازش های تخصصی ندارد و تنها کافیست ساپورت قطعات کنده شوند و نهایتا با یک سمباده کاری به سطح کیفی مورد نظر دست یافت. این در حالیست که در برخی از روش ها نیازمند طی نمودن مراحل پخت و یا پردازش های تخصصی است.

معایب:

-

نیاز به تراز کردن بستر دستگاه:

به دلیل سادگی ساختمان دستگاه های FDM و نیز حساسیت تراز بودن بستر دستگاه ها همواره می بایست بستر دستگاه ها را کاملا تراز نمود که این امر وقت زیادی را از کاربر به خود اختصاص می دهد.

-

نیاز به توجه مداوم به قطعات متحرک مانند تسمه ها، پولی ها و اسکرو ها :

با توجه به مکانیکی بودن اجزای این پرینترها، همواره می بایست قطعات متحرک آن ها مورد پایش قرار گیرند تا عملکرد مطلوب خود را حفظ نمایند. این در حالیست که پرینترهای DLP یا سایر روش ها به دلیل محدود بودن قطعات مکانیکی، کم تر مستعد خطا و فرسودگی در این حوزه هستند.

-

وابستگی شدید به کیفیت مواد اولیه:

کیفیت قطعات پرینت شده به شدت به کیفیت مواد اولیه یا همان فیلامنت ها وابسته است. مثلا عدم همگن بودن قطر فیلامنت موجب اختلال در فرآیند پرینت خواهد شد. همچنین ترکیب شیمیایی ترموپلاست به کار رفته در تولید فیلامنت نیز می تواند بر کیفیت پرینت موثر باشد. از طرفی جذب رطوبت در برخی انواع فیلامنت موجب کاهش کیفیت نهایی مواد خواهد شد که این امر لزوم نگهداری بهینه ی فیلامنت ها را طلب می نماید.

نحوه ی راه اندازی و عملکرد پرینتر سه بعدی FDM:

به منظور راه اندازی یک پرینتر سه بعدی ابتدا یک رول فیلامنت را بر روی دستگاه قرار داده و پس از رسیدن دمای نازل به دمای مورد نظر جهت ذوب کردن فیلامنت، دستگاه قابلیت اعمال فیلامنت از طریق نازل را خواهد داشت.

نازل بر روی یک سیستم سه محوره نصب شده است که اجازه می دهد تا نازل در راستای محور های X و Y و Z حرکت نماید. مواد ذوب شده توسط نازل بسته به قطر نازل به صورت لایه های نازک و با شکلی که در فایل طراحی دیجیتال به دست آمده است، بر روی بستر دستگاه اعمال می شود و پس از سرد شدن جامد می گردد.

در اکثر دستگاه ها یک یا چند فن خنک کننده روند خنک شدن قطعه را تسریع می کند. برای پر کردن بخش های مختلفی از قطعه، پاس های متعددی لازم است درست مانند رنگ کردن یک شکل با ماژیک. وقتی که پرینتر یک لایه را چاپ می کند بستر دستگاه بسته به میزان ضخامت لایه های تعیین شده به پایین حرکت کرده و دستگاه، کار بر روی لایه ی بعدی را آغاز می نماید. در برخی از دستگاه ها نازل به سمت بالا حرکت می نماید و بستر دستگاه ثابت است. این فرآیند ها آنقدر ادامه می یابند تا قطعه کار نهایی ساخته شود.

اکثر پرینتر های سه بعدی این امکان را فراهم می کنند تا پارامترهای زیادی را در هنگام پرینت بتوان تغییر داد. این موارد شامل دمای نازل و بستر، سرعت پرینت، ضخامت لایه ها و سرعت فن خنک کننده است. اگر شما یک طراح یا استفاده کننده ی موردی از پرینتر های سه بعدی باشید نیازی به آگاهی از این تنظیمات ندارید زیرا این موارد تنها به کاربران حرفه ای پرینتر های سه بعدی می شود.

فاکتور های مهمی که باید در نظر گفت شامل سایز صفحه ی بستر ساخت و ضخامت لایه ها می باشند. عموما صفحه ی ساخت پرینتر های سه بعدی خانگی در حدود 200x 200×200 میلی متر و در پرینتر های سه بعدی صنعتی تا 1000x1000x1000 میلی متر می باشد. برای پرینت قطعات بزرگ با دستگاه های خانگی باید قطعه را به چند قطعه ی کوچک تقسیم نمود و پس از پرینت جداگانه ی آن ها، به یکدیگر متصل نمود.

ضخامت لایه ها در پرینتر های FDM در بازه ی بین ۵۰ تا ۴۰۰ میکرون می باشند. پرینت قطعات با ضخامت لایه ی کم تر منجر به ساخت قطعه با صافی سطح بالاتر و دقت بیشتر شکلی و قطعات با جزییات بالا می شود و در عین حال پرینت قطعات با ضخامت لایه های بیشتر منجر به دسترسی به فرآیند ساخت سریعتر قطعات و قیمت پایین تر نهایی خواهد شد. تفاوت عمده ی بین پرینتر های FDM خانگی و صنعتی در مقیاس و ابعاد پرینت آن ها می باشد و تکنولوژی کلی هر دو مشترک می باشد. در عین حال در چاپگرهای سه بعدی صنعتی امکان دستیابی به سرعت های بالاتر پرینت نسبت به پرینترهای خانگی وجود دارد.

شاخصه های قطعات ساخته شده با پرینتر های سه بعدی FDM چیست؟

در حالی که پرینتر های سه بعدی FDM از نظر نوع سیستم تزریق با هم تفاوت هایی دارند و کیفیت نهایی قطعات در دستگاه های مختلف با هم متفاوت است اما مشخصات مشترکی وجود دارند که می توان از هر دستگاه با تکنولوژی FDM آن ها را انتظار داشت.

تاب برداشتن قطعات:

تاب برداشتن قطعات یکی از ایرادات شایع در فرآیند FDM است. هنگامی که ترموپلاست تزریق شده در حین انجماد سرد می شود ابعاد آن کاهش می یابد در عین حال سرد شدن قسمت های مختلف قطعه در بازه های زمانی متفاوتی اتفاق می افتد که منجر به تغییر ابعادی مواضع مختلف با سرعت های متفاوت خواهد شد. متغیر بودن فرآیند سرد شدن منجر به وارد شدن تنش به لایه های زیرین قطعه شده و در نتیجه این لایه ها را به سمت بالا می راند که این امر منجر به تاب افتادن قطعه می شود.

روش های متعددی برای جلوگیری از تاب افتادن قطعه وجود دارند از جمله کنترل دمای بستر ساخت دستگاه و نیز چسب زدن سطح بستر ساخت به منظور کاهش امکان تاب افتادن قطعه. نحوه ی طراحی قطعه نیز در میزان تاب برداشتن قطعه موثر است البته در مواردی که امکان تغییر طراحی قطعه وجود ندارد می توان با تغییر نحوه ی قرار گیری قطعه بر روی بستر ساخت دستگاه، از تاب برداشتن قطعه جلوگیری نمود.

همچنین گوشه های تیز قطعات نیز بسیار مستعد تاب افتادن هستند بنابراین بهتر است این گوشه ها تا حد امکان گرد شوند. از طرفی میزان تاب افتادگی در قطعات بسته به نوع ترموپلاست مورد استفاده نیز متفاوت است. مثلا ABS نسبت به PLA و PETG امکان تاب افتادگی بیشتری دارد.

چسبندگی بین لایه ها:

یکی از مسائل بسیار مهم در فرآیند FDM چسبندگی بین لایه های اعمال شده بر روی سطح است. هنگامی که مذاب پلیمر ترموپلاستیک توسط نازل چاپگر سه بعدی FDM اعمال می شود این مواد بر روی لایه ی قبلی اعمال شده فشرده می گردند. دمای بالا و فشار اعمالی منجر به چسبیدن لایه ی اعمالی به لایه ی قبلی می شود.

هنگامی که مواد مذاب بر روی لایه ی پرینت شده ی قبلی فشرده می شوند شکل قطعه به سمت بیضوی شدن میل می نماید. این بدان معناست که قطعات پرینت سه بعدی FDM همواره دارای سطحی موجی شکل می باشند که این امر حتی در قطعات با ضخامت لایه ی کم نیز مشاهده می گردد بنابراین بهتر است سوراخ های ریز یا رزوه های موجود در قطعات پرینت شده مورد عملیات پس پردازش قرار گیرند.

ساپورت گذاری:

طبق اصول فیزیک، دستگاه های FDM نمی توانند مذاب ترموپلاستیک را در قسمتی از قطعه اعمال کنند که در زیر آن هیچ لایه یا بخشی از قطعه ساخته نشده است به عبارت ساده تر مواد مذاب را نمی توان روی هوا اعمال نمود! بنا بر این برخی از هندسه های خاص قطعات نیازمند اعمال ساپورت هستند تا لایه های بعدی بر روی این ساپورت ها اعمال شوند. این ساپورت ها معمولا از جنس خود مواد می باشند مگر در دستگاه هایی که مجهز به دو نازل بوده و می توان ساپورت ها را از جنسی دیگر( مثلا مواد قابل حل در آب) اعمال نمود.

همواره، زدودن ساپورت ها از قطعات با چالش همراه است. بنابراین بهتر است قطعات به نحوی طراحی شوند تا در حین پرینت ساپورت گذاری کمتری لازم باشد یا اینکه در هنگام پرینت به نحوی بر روی بستر ساخت دستگاه قرار گیرند تا ساپورت گذاری کمتری لازم باشد.

اینفیل و صخامت لایه ی بیرونی:

به منظور کاهش مصرف مواد و نیز کاهش زمان پرینت در پرینت سه بعدی FDM عموما احتیاجی به پرینت قطعات به صورت توپر نمی باشد. به جای این که قطعات کاملا توپر شوند در هنگام پرینت، پرینتر لایه های بیرونی را اعمال نموده که به آن ضخامت لایه ی بیرونی می گویند و قسمت داخلی را بنا به نیاز کاربر با ساختار هایی پر می نماید که به آن اینفیل می گویند.

مواد مورد استفاده در فرآیند پرینت سه بعدی FDM :

یکی از مزایای فرآیند FDM گستره ی قابل توجه مواد مورد استفاده جهت پرینت می باشند. این مواد شامل ترموپلاستیک های معمولی مانند PLA و ABS ، یا مواد مهندسی مانند PA،TPU و PETG و ترموپلاستیک های با عملکرد بالا مانند PEEK و PEI می باشند.

فیلامنت PLA عمومی ترین نوع مواد مورد استفاده در پرینتر های FDM خانگی می باشند. پرینت با PLA به مراتب ساده تر از سایر مواد بوده و قطعات به دست آمده دارای کیفیت نهایی بهتر و جزییات مناسب تر می باشد. هنگامی که نیاز به استقامت بیشتر، ضربه پذیری و پایداری حرارتی یالاتر باشد ABS گزینه ی به مراتب بهتری است. البته ABS احتمال تاب برداشتن بیشتری دارد خصوصا در مواردی که دستگاه به خوبی ایزوله ی حرارتی نشده باشد.

PETG نیز به عنوان یک ماده ی جایگزین در پرینتر های سه بعدی FDM به کار می رود. این ماده خواص مکانیکی شبیه به ABS دارد ولی کار کردن با آن به مراتب آسان تر است. این سه ماده ی ذکر شده عمومی ترین مواد مورد استفاده در پرینتر های سه بعدی FDM خانگی و صنعتی بوده و در فرآیند های گوناگونی مانند نمونه سازی، بررسی اولیه ی قطعات، ساخت قطعات به صورت نیمه انبوه و رده ای و … کاربرد دارند. قطعات پرینت شده با مواد مختلف، خواص مکانیکی متفاوت و نیز دقت و کارایی متفاوتی را بروز می دهند.

اکنون که اطلاعات مفیدی را در خصوص فرآیند پرینت سه بعدی FDM دریافت نمودید می توانید فایل سه بعدی خود را در اینجا آپلود نموده و از تبدیل شدن ایده ی خود به واقعیت نهایت لذت را ببرید.